医療機器QMSにおける不適合品管理の重要性

医療機器の品質不良は、患者の安全に直結する重大な問題となりかねません。医療機器の製造販売業者等にとって、製品要求事項に適合しない製品(以下「不適合品」)を適切に管理することは、QMS(Quality Management System:品質マネジメントシステム)の中核を成す重要業務です。

不適合品を早期に発見し、適切に対応することで、不適合品の市場流出を防止するとともに、その原因を特定して是正措置を講じることができます。これにより、類似の不適合発生を未然に防ぎ、製品品質の継続的な改善につながります。

本稿では、医療機器QMSにおける不適合品管理手順書の作成方法と効果的な運用について、QMS省令(医療機器及び体外診断用医薬品の製造管理及び品質管理の基準に関する省令:平成16年厚生労働省令第169号)の要求事項に基づき、実務的観点から解説します。

不適合品管理の法的要件と規制背景

QMS省令における不適合品管理の要求事項

QMS省令では、不適合品管理について第60条から第60条の4にわたって詳細に規定されています。

- 第60条(不適合製品の管理):不適合品の識別と管理、不適合情報の文書化、不適合品の隔離などの基本要件

- 第60条の2(出荷前の不適合製品に対する措置):不適合を除去する措置、特別採用等の処理方法

- 第60条の3(出荷後の不適合製品の処理):出荷後に発見された不適合品への対応、通知書の発行

- 第60条の4(製造し直し):製品を製造し直す場合の要求事項

これらの要求事項は、不適合品の全ライフサイクル(製造中、出荷前、出荷後)にわたる管理体制の構築を求めています。

ISO 13485:2016の関連要求事項

ISO 13485:2016では、不適合品の管理について8.3項「不適合製品の管理」に規定されています。ここでは不適合品を以下のように処理することを求めています:

- 不適合品の識別と管理

- 不適合の除去、廃棄、特別採用などによる処置

- 再発防止のための是正処置

QMS省令の要求事項はISO 13485:2016とほぼ整合していますが、日本独自の要求事項として「製造し直し」に関する詳細な規定がある点が特徴です。

国際規制との整合性

欧州MDR(Medical Device Regulation)や米国FDA QSR(Quality System Regulation)においても、不適合品の管理は重要な要素として規定されています。グローバル展開を行う企業は、各地域の要求事項の差異を把握し、最も厳しい要求事項に合わせた管理体制を構築することが望ましいでしょう。

不適合品管理手順書の作成ステップ

不適合品の定義と分類

不適合品管理手順書の作成において、まず重要なのは「不適合」の定義を明確にすることです。QMS省令では不適合を「この省令に規定する要求事項等に適合しないこと」と定義していますが、自社の品質システムにおいては、より具体的な定義を設定することが実務上有用です。

不適合の分類例:

- 重大不適合:患者安全に影響を及ぼす可能性がある、または法規制への不適合

- 軽微不適合:患者安全に直接影響しない、または機能・性能に影響しない外観不良など

- プロセス不適合:製造工程の逸脱で、最終製品の品質に影響しない不適合

不適合の分類によって、処置の緊急性や決裁レベルが変わってくるため、分類基準を明確にしておくことが重要です。

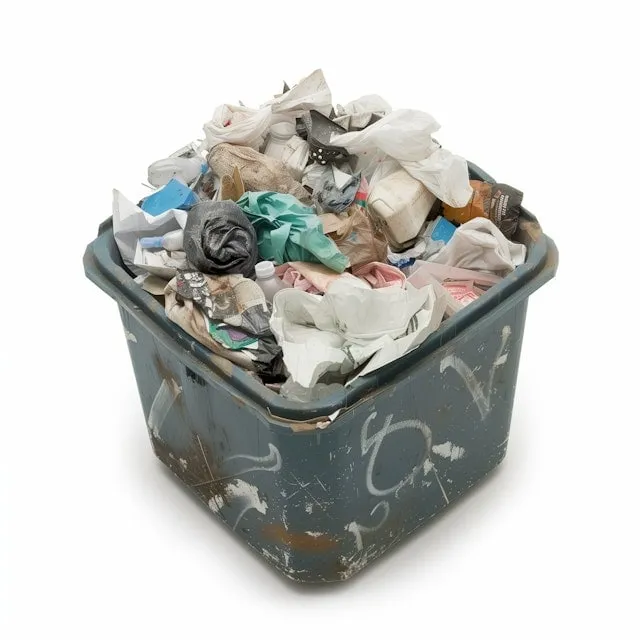

不適合品の識別・管理手順

QMS省令第60条第1項では、「製造販売業者等は、製品要求事項に適合しない製品について、意図に反した使用若しくは操作又は出荷を防ぐことを確実にするため、これを識別し、管理しなければならない」と規定しています。

不適合品の識別方法の例:

- 赤色のタグや「不適合品」と明記したラベルの貼付

- 電子システムでの不適合ステータスの管理

- 専用の隔離エリアでの保管

不適合品管理手順書には、不適合品の識別方法、隔離場所、責任者、移動制限等を明確に記載します。

不適合品の評価プロセス

不適合品が発見された場合の評価プロセスとして、以下の手順をマニュアルに記載します:

- 不適合内容の記録と報告

- 不適合の重大性評価

- 同ロットの他製品への影響調査

- 不適合原因の調査(必要に応じて)

- 処置方針の決定(修正、特別採用、廃棄等)

評価プロセスには、品質保証部門だけでなく、設計開発部門や製造部門など、関連部門の参画が必要です。

特別採用(コンセッション)の手順

QMS省令第60条の2第1項第3号では、特別採用について「特別採用の下で、使用若しくは操作の許可、工程の次の段階に進むことの許可又は出荷の決定を行うこと」と規定しています。

特別採用プロセスには以下の要素を含める必要があります:

- 特別採用の適用条件(法規制、承認・認証内容、安全性・性能に影響しないことの確認)

- 特別採用の申請・承認フロー

- 決裁権限者(決裁レベルは不適合の重大性に応じて設定)

- 特別採用の記録(QMS省令第60条の2第3項)

- 特別採用品の識別管理方法

特に重要なのは、QMS省令第60条の2第2項に「法令の規定等に適合しない場合には、特別採用による不適合製品の処理を行ってはならない」と明記されている点で、法規制要件からの逸脱には特別採用を適用できないことを手順書に明記すべきです。

再加工・製造し直しの管理

QMS省令第60条の4では、製品を製造し直す場合の要求事項として、以下を規定しています:

- 製品に及ぼす悪影響を考慮した手順書の策定

- 通常の手順と同じ承認者による手続きの実施

- 再検証の実施と記録の作成・保管

製造し直しが必要な場合は、以下のプロセスを手順書に規定します:

- 製造し直しの適用可否判断基準

- 製造し直しの方法と手順(通常の製造工程との違い)

- 製造し直し後の検証方法

- 製造し直しによる製品への悪影響の評価

- 製造し直し製品の識別方法

- 記録の作成と保管方法

廃棄処理の手順

不適合品の廃棄を決定した場合の手順も明確にする必要があります:

- 廃棄決定のプロセスと承認フロー

- 廃棄前の識別方法(誤使用防止)

- 廃棄方法(特に機密情報や患者情報を含む製品の場合や再使用の不活化)

- 廃棄記録の作成と保管

- 在庫システムからの削除手順

不適合品管理手順書の効果的な運用

不適合品の報告システム

不適合品管理の基盤となるのは、発見された不適合を速やかに報告するシステムです。効果的な不適合報告システムには以下の要素が含まれます:

- 低い報告閾値:小さな問題でも報告できる文化の醸成

- 簡便な報告方法:電子システムや専用フォームの整備

- 非懲罰的文化:報告者が不利益を受けない仕組み

- フィードバックループ:報告された不適合の対応状況の可視化

PMDAの医療機器不具合報告では、製造販売業者の内部で発見された不適合でも、同種の製品で同様の不具合が繰り返し発生する場合には報告が必要とされています。そのため、社内での不適合報告・記録システムが適切に運用されていることが重要です。

不適合品の記録管理

QMS省令第60条第3項では、「不適合製品の管理においてとった全ての措置の記録を作成し、これを保管しなければならない」と規定しています。

記録すべき内容には以下が含まれます:

- 不適合品の内容と発見日時

- 不適合品の識別情報(製品名、ロット番号等)

- 不適合品の影響調査結果

- 不適合品の修正内容

- 特別採用を許可した者の情報

- 是正措置・予防措置との関連

これらの記録は、QMS省令第68条に基づき、製品の有効期間に応じた期間保管する必要があります。

不適合情報の分析と活用

単に不適合品を処理するだけでなく、収集した不適合情報を分析して品質改善に活用することが重要です。QMS省令第61条(データの分析)では、品質マネジメントシステムの適切性・妥当性・実効性を実証するためのデータ分析を求めています。

不適合情報の分析方法例:

- 不適合の種類・発生頻度の傾向分析

- パレート図による重点課題の特定

- 工程別・製品別の不適合発生率比較

- 季節変動・勤務シフトとの相関分析

分析結果は、定期的な品質会議やマネジメントレビューで報告し、必要に応じて、品質目標や改善計画に反映させます。

教育訓練と周知徹底

不適合品管理手順書を効果的に運用するためには、関係者への教育訓練が不可欠です。QMS省令第23条に基づき、以下の教育訓練を計画・実施します:

- 新入社員向け基礎教育

- 不適合品管理手順書改訂時の更新教育

- 実際の不適合事例を用いたケーススタディ

- 特別採用の判断基準に関するトレーニング

- 部門別の役割と責任に関する教育

特に製造現場での教育では、不適合品の報告、具体的な識別方法や隔離手順など、実践的な内容を含めることが重要です。

不適合品管理とCAPAプロセスの連携

不適合からCAPAへの展開

QMS省令第63条(是正措置)では、「発見された不適合による影響に応じて、当該不適合の再発を防ぐために必要な全ての是正措置を遅滞なくとらなければならない」と規定しています。

不適合品管理とCAPA(Corrective Action and Preventive Action:是正措置及び予防措置)プロセスを連携させる仕組みとして、以下を不適合品管理手順書に規定します:

- CAPA案件に展開すべき不適合の基準(重大性、再発性等)

- 不適合管理からCAPAへの移行手順

- 不適合情報の定期的レビューとCAPA必要性の評価

- CAPAの有効性確認と不適合再発防止の検証

根本原因分析の手法

不適合の再発防止には、表面的な原因ではなく根本原因を特定することが重要です。不適合品管理手順書もしくは是正措置・予防措置手順書に、以下のような根本原因分析手法を含めることを検討します:

- 特性要因図(フィッシュボーン図):問題の考えられる原因を体系的に整理

- 5Why分析:「なぜ」を繰り返し問うことで根本原因に迫る

- FTA(Fault Tree Analysis):故障の論理的連鎖を分析

- FMEA(Failure Mode and Effects Analysis):故障モードとその影響を分析

これらの手法を用いた根本原因分析のプロセスと記録方法を手順書に規定します。

是正処置・予防処置の実施と検証

不適合から特定された根本原因に対する是正処置の実施と検証のプロセスを規定します:

- 是正措置ならびに有効性確認方法の立案と承認

- 実施計画の作成(責任者、期限等)

- 措置の実施と記録

- 措置の有効性確認(検証方法と判定基準)

- 措置の水平展開(予防措置:類似製品・工程への適用)

QMS省令第63条第3項に基づき、これらの調査及び是正措置の結果に係る記録を作成・保管します。

不適合品管理の査察・監査対応

PMDA査察での重点確認事項

PMDAによるQMS適合性調査では、不適合品管理は重点的に確認される項目の一つです。特に以下の点に注意が必要です:

- 不適合品の識別・隔離の適切性

- 特別採用の判断基準と承認プロセスの妥当性

- 不適合品の修正記録の完全性

- 不適合からCAPAへの展開の適切性

- 不適合品管理手順の遵守状況

- 繰り返し発生する不適合への対応

PMDA査察での指摘事例:

- 不適合品が適切に識別・隔離されていない

- 特別採用の承認が事後承認になっている

- 不適合処理の記録が不完全

- 同種の不適合が繰り返し発生しているがCAPAに展開されていない

ISO 13485審査での一般的指摘事項

ISO 13485審査においても、不適合品管理は重要な審査ポイントです。一般的な指摘事項として以下が挙げられます:

- 不適合品の定義が不明確または範囲が限定的

- 不適合品の識別・隔離が不十分

- 特別採用の基準が明確でない

- 不適合品の処置記録が標準化されていない

- 不適合情報の分析・活用が不十分

これらの指摘を防ぐためには、手順書の内容が実務と整合していることと、関係者への教育が十分に行われていることが重要です。

監査準備と対応のポイント

不適合品管理に関する監査・査察に備えるためのポイントは以下の通りです:

- 不適合品管理手順書の最新版を準備

- 過去1年間の不適合記録とその処理状況を整理

- 特別採用の判断基準と承認記録の確認

- 不適合情報の分析結果とそれに基づく改善活動の証拠

- CAPAとの連携状況の証拠

- 教育訓練の記録

監査・査察では、単に手順書が存在することだけでなく、それが効果的に運用されているかが重視されます。そのため、実際の不適合事例を用いて手順の実施状況を説明できるよう準備しておくことが重要です。

不適合品管理の事例研究

製造工程での不適合対応事例

事例1:滅菌バリデーション逸脱の対応 あるクラスⅢ医療機器メーカーで、滅菌工程のバリデーション逸脱が発生した事例です。滅菌パラメータ(温度)が規定値を下回る逸脱が検出され、約500個の製品が影響を受けました。

対応プロセス:

- 不適合品の即時識別と隔離

- 製造責任者・品質保証責任者への報告

- 滅菌工程の専門家を含む評価チームの編成

- 逸脱の影響評価(無菌性保証への影響)

- 再滅菌の可否検討(製品への影響評価)

- 決定:再滅菌可能と判断し、手順を定めて再滅菌を実施

- 再滅菌後の追加検証試験の実施

- CAPAへの展開:滅菌装置の温度モニタリングシステムの改善

この事例では、不適合発生時の迅速な報告体制と影響を受ける製品の隔離、専門家による適切な評価プロセスが、製品の廃棄を最小限に抑えつつ品質確保を実現しました。

出荷後の不適合発見時の対応事例

事例2:出荷後の表示不備発見への対応 血液分析装置の添付文書において、一部の測定項目の参考範囲に誤記があることが、出荷後に発見された事例です。

対応プロセス:

- 品質保証部門への報告と初期評価

- 医学的リスク評価の実施(臨床的影響の検討)

- QMS省令第60条の3に基づく出荷後不適合処理の開始

- 通知書の発行と顧客への連絡

- 正しい情報を記載した資料の提供

- 回収の要否判断(本事例では回収不要と判断)

- 是正措置:添付文書作成・確認プロセスの見直し

- 予防措置:類似製品の添付文書点検の実施

この事例では、出荷後不適合への対応手順が明確に規定されていたため、迅速な顧客通知と適切なリスク評価が可能となりました。

サプライヤー起因の不適合対応事例

事例3:購入部品の仕様不適合への対応 医療用ポンプに使用されるモーターの一部ロットで、サプライヤーの製造工程変更により性能仕様からの逸脱が発生した事例です。

対応プロセス:

- 受入検査での不適合検出と不適合品の隔離

- サプライヤーへの通知と原因調査依頼

- 影響を受けた在庫の特定と隔離

- 既出荷製品の影響調査(トレーサビリティ記録の確認)

- サプライヤーとの共同原因調査の実施

- 是正措置:サプライヤーの製造工程の是正と検証

- 予防措置:サプライヤー変更管理プロセスの強化

- サプライヤー監査の追加実施

この事例では、サプライヤー管理と不適合品管理の連携が適切に機能したことで、不適合品の市場流出を防止できました。また、サプライヤーとの協力関係が原因究明と是正措置の迅速な実施に寄与しました。

まとめと今後の展望

不適合品管理の効果的実践のポイント

不適合品管理手順書の作成と効果的な運用のためのポイントをまとめます:

- 明確な定義と分類:不適合の定義と分類を明確にし、関係者間で共有

- 迅速な報告体制:不適合発見時の報告ルートと初期対応の明確化

- 適切な評価プロセス:専門知識を持つ関係者による不適合の影響評価

- リスクベースアプローチ:不適合の影響度に応じた対応の優先順位付け

- CAPAとの連携:不適合情報を品質改善に活かすための仕組み

- 教育と文化醸成:不適合報告を促進する非懲罰的文化の構築

- 継続的改善:不適合情報の分析に基づくマニュアル自体の改善

デジタル技術活用による不適合品管理の効率化

不適合品管理のデジタル化は、今後ますます重要になってきます:

- 電子QMSシステム:不適合報告から処理までの電子的ワークフロー

- リアルタイムモニタリング:製造パラメータの継続的監視による早期異常検出

- ビッグデータ分析:不適合パターンの予測的分析

- AI活用:不適合原因の自動推定や最適対応策の提案

- ブロックチェーン技術:不適合記録の完全性と追跡性の確保

予測的品質管理への展開

不適合対応から予測的品質管理への発展が今後の方向性です:

- プロセス能力の継続的モニタリング:不適合発生前の早期警告

- 予測的メンテナンス:設備故障による不適合の未然防止

- 統計的プロセス管理(SPC):傾向分析による異常の早期検出

- リスクベースの予防措置:高リスク領域への予防的リソース配分

不適合品管理は単なる問題対応ではなく、品質システム全体の改善と製品安全性向上のための重要なツールです。適切なマニュアル作成と効果的な運用により、医療機器の品質と安全性向上に貢献できるでしょう。

【不適合品対応チェックリスト】

□ 不適合品の定義と分類が明確になっている

□ 不適合品の識別方法が規定されている

□ 不適合品の隔離エリアが設定されている

□ 不適合報告の手順と様式が整備されている

□ 不適合品の評価プロセスが明確になっている

□ 特別採用の判断基準と承認フローが規定されている

□ 製造し直しの手順と検証方法が規定されている

□ 不適合処置の記録様式が標準化されている

□ 不適合情報の分析手法が確立されている

□ CAPAプロセスとの連携方法が明確になっている

□ 不適合品対応に関する教育訓練が実施されている

□ 不適合品管理の有効性が定期的に評価されている